Ursache für Maschinenausfall mit dem PowerRadar-System lokalisiert

Von einem weltweit agierenden mittelständischen Unternehmen aus dem Spezial-Maschinenbau sind wir im Dezember 2015 beauftragt worden. Das Unternehmen mit Sitz in der Nähe von Hanau klagte über massive Probleme durch Maschinenausfälle, die nicht nachvollziehbar seien.

Der Betriebsleiter meinte: „Wir haben schon alles probiert, aber sind den Ausfällen nicht auf die Spur gekommen. Maschine 1 fällt fast täglich aus und Maschine 2 einmal in der Woche.“

Mit unserem Know-How in der Meßtechnik, Starkstrom-Elektrik und Datenanalyse, wie auch der Möglichkeit mittels der drahtlosen Sensortechnik an beliebig vielen Meßpunkten im elektrischen Versorgungssystem des Kunden parallel und synchron zu messen, hatten wir genau den richtigen Background für das Maschinenbau-Unternehmen und wurden beauftragt, die Fehlerursache auszumachen.

Klassische Fehlersuche mit DatenLogger versus PowerRadar

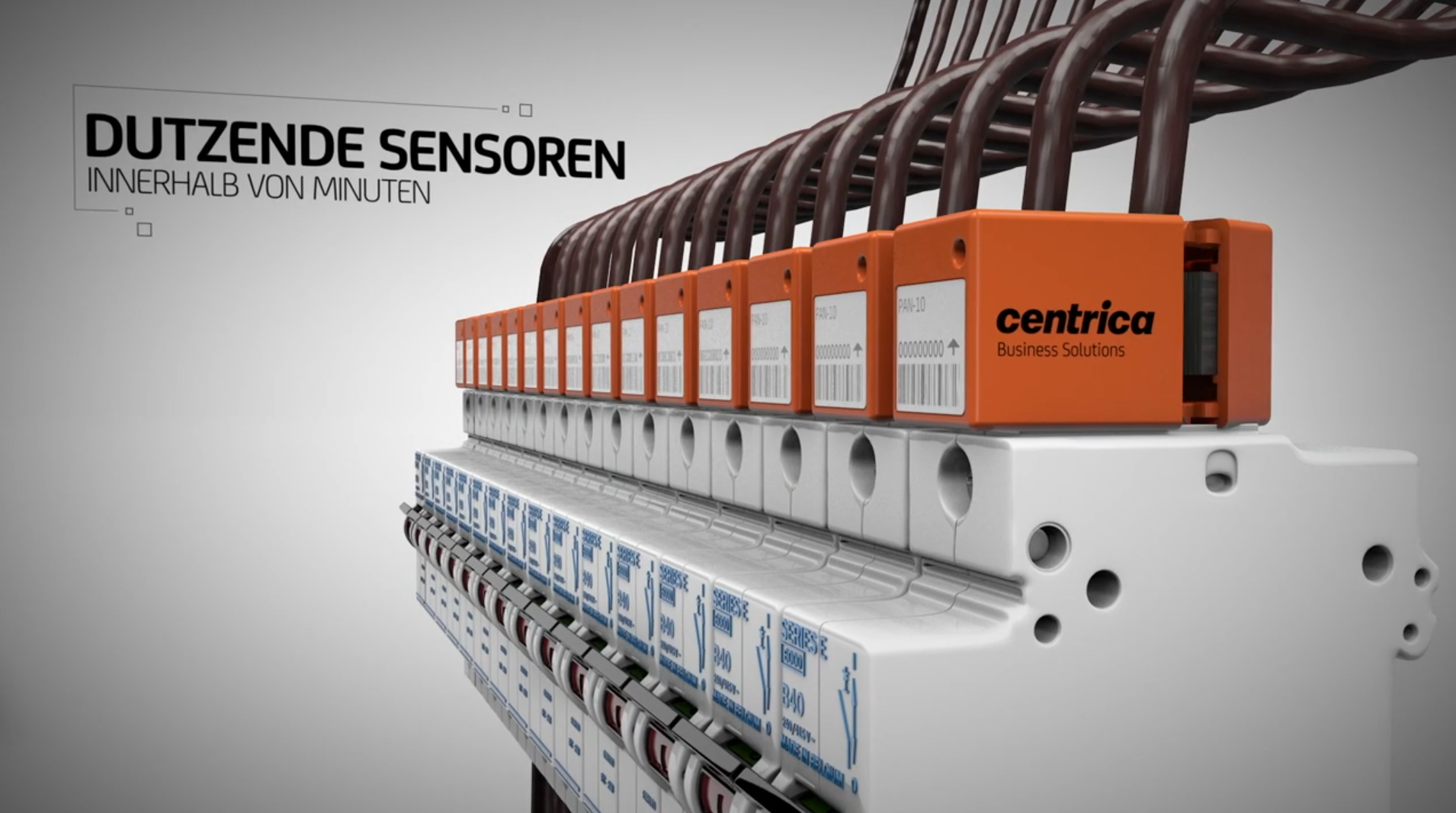

Mit einem DatenLogger lassen sich lokal an verschiedenen Stellen im Netz die drei elektrischen Phasen gut erfassen. Für die Hauptleitungen oder an einzelnen Maschinen ist das optimal – wollen wir aber das Zusammenspiel von 20 oder 30 Maschinen an unterschiedlichen Orten erfassen, bedarf es einer gleichzeitigen Messung an den Versorgungsleitungen der einzelnen Maschinen und Anlagen. Für diese Aufgabenstellung ist der Einsatz des PowerRadar-Systems perfekt, mit seiner über Funk kommunizierenden, drahtlosen Miniatur-Sensorik.

Meßkonzept

Das Meßkonzept wurde so angelegt, dass wir von den Hauptleitungen hin zu den einzelnen Maschinen alle Ströme erfassten und zusätzlich die PowerQuality sowohl an der Hauptversorgungsleitung wie auch an den zwei „Problem-Maschinen“ ermittelten.

Ein Großteil der Sensoren konnte in der Hauptverteilung platziert werden.Installation

Die InstInstallation verlief problemlos. Nach 3Stunden waren bei guter Zusammenarbeit mit dem Elektriker die in Frage kommenden Stromkreise erfasst und die PAN 42 Geräte zur Erfassung der PowerQuality angeschlossen.

Erste Meßergebnisse

Die Installation war 2 Tage vor den Weihnachts-Betriebsferien 2015 abgeschlossen und wir konnten noch einen kurzen Einblick ins elektrische Netz des Kunden werfen. Was deutlich auffiel, waren regelmäßige Stromstöße von 30A-100A Amplitude, die alle 2-5 Minuten auftraten.

Dann war erst einmal Weihnachten ….

Januar 2016 – Fortsetzung: Mitte der 1.Januarwoche wurden die Maschinen wieder hochgefahren. Die starken Stromstöße waren deutlich zu erkennen und nun konnten wir diese auch zuordnen. Für die Versorgung mehrerer Verarbeitungsmaschinen mit Druckluft wurden zwei große Kompressoren parallel betrieben. Zu gewissen Zeiten erzeugten sie gleichzeitig einen Stromimpuls, so daß teilweise Amplituden von bis zu 100A zu erkennen waren.

Maschinenausfall durch Stromspitzen der Kompressoren.Fehlererkennung

Der Werkstattleiter meldete die Ausfallzeitpunkte, welche wir in der Mess-Historie der PowerRadar-Software nachvollzogen, um den Strombedarf alle Maschinen während des Ausfallzeitpunkts zu prüfen.

So zeichnete sich ein Muster ab: Immer wenn bei Maschine 1 ein Fehler auftrat, hatten kurz vorher 2 andere Maschinen einen Stromimpuls im elektrischen Netz erzeugt. Diese Belastung führte zu einer Instabilität im Netz, die letztendlich Maschine 1 und oft in direkter Folge auch Maschine 2 aus der Spur geworfen hat. Die kontinuierlichen Schaltimpulse der Kompressoren gaben sozusagen einen Grundtakt der Stromimpulse vor und spielten damit für die Häufigkeit der Ausfälle eine tragende Rolle.

Fehlerate auf 70% gesenkt – Energieersparnis 17%

Im Februar 2016 wurde auf unser Anraten hin für die Druckluftversorgung nur einer der beiden Kompressoren eingesetzt. Die Folge war, dass sich die Fehlerrate um 70% verringerte. Zudem zeigte die Energieverbauchsmessung des PowerRadar eine Stromersparnis von über 17% gegenüber dem Betrieb mit zwei Kompressoren.

Stromkostenersparnis um 17%Fazit

Erst die gleichzeitige 3-Phasen-Messung der 15 Maschinen hat uns gezeigt, warum die Maschinenausfälle so „zufällig“ auftraten. Das Abschalten des Reservekompressors bewirkte eine deutliche Minderung der Fehlerrate, wie auch des Energieverbrauchs.

Die Zusammenarbeit mit der Betriebsleitung, dem Maschinenführer und der Elektroabteilung war angenehm und zielorientiert.

Ein in jeder Hinsicht erfolgreiches Projekt!